Einstellen der richtigen Fräserdrehzahl und des Vorschubs

Die richtigen Fräsereinstellungen sind wichtig für einen sauberen Schnitt, diese Tabelle hilft bei der Einstellung: LINK to ZIP-File

Vom Modell zum GCODE

Die Unterlagen zum Fusion360 Fräskurs können hier als PDF angeschaut werden.

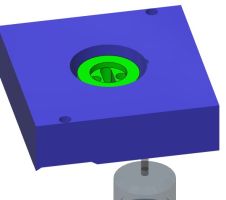

Zweitseitiges Fräsen

Wer ein Rohteil von oben und unten bearbeiten möchte sollte mit Referenzbohrungen arbeiten, mit denen das Rohteil nach dem Umdrehen sauber fixiert werden kann und der Referenzpunkt eindeutig ist.

Das Vorgehen ist in dieser Anleitung kurz beschrieben.

Leiterplatten Isolationsfräsen

Im Folgenden eine kurze Checkliste, wie man von dem Platinenlayout in KiCad zu einer sauber gefrästen Platine kommt:

In KiCAD

Beim Layout beachten:

- Leiterbahnen 0.8mm oder dicker

- Mindestens 0.4mm Abstand zwischen den Leiterbahnen

DXF-export:

- Plot-Funktion auswählen -> Plot format: DXF

- Export Units: Millimeters

- Output directory auswählen

- Nur Kupferschicht auswähle (B.Cu) -> Plot (Speichert die Leiterbahnen)

- Generate Drill Files…

- Drill Units: Millimeters

- Generate Map File (Speichert ein DXF-File der Positionen der Bohrlöcher)

In ESTLCAM

ESTLCAM – CAM Programm:

- Datei->Öffnen -> xxx-B_Cu.dxf

- Datei->Hinzufügen (!) -> xxx-PTH-drl_map.dxf

- Beide DXF-Zeichnungen horizontal spiegeln

- Bohrplan auf Leiterplan verschieben

- Funktion „Teil“ auswählen

- PCB-Fräser mit 0.3mm Breite und F(xy): 500mm/min Vorschub auswählen

- Leiterbahnen & Pads einzeln markieren

- Funktion „Bohren“ auswählen

- PCB-Bohrer mit 0.8mm Breite und F(Z):600mm/min auswählen

- Alle Löcher markieren

- Über Lupe alle Fräsbahnen eines Werkzeugs markieren und Frästiefe einstellen (Leiterbahnen 0.15mm, Bohrlöche : ca. 1.8mm (Platinendicke + 0.2mm)

- Bearbeiten -> Bearbeitungsreihenfolge -> Wie erzeugt auswählen -> OK

- Nullpunkt unten links setzen

- Über Vorschau Frässtrategie überprüfen und simulieren

- Datei -> CNC-Programm speichern (Programtyp .nc)

ESTLCAM-Controller:

- NC-Datei öffnen

- Nullpunkt für X & Y anfahren (unten links) und setzen (rechter Mausklick auf Positionsangabe)

- Werkstückausdehnung manuell abfahren um Platinengrösse zu kontrollieren

- Tastklemme an Fäser anschliessen und Tastblock auf Platine positionieren (Funktion überprüfen!)

- Nach Auslösung des Kontakts F11 drücken

- Oberfläche abtasten (Raster 20mm, Rückzugshöhe 3mm) -> Z-Nullpunkt stellt sich automatisch ein.

- Druckluft positionieren und einschalten

- START !

- Für Werkzeugwechsel Z-Achse etwas hochfahren und Druckluft ausschalten, dann Bohrer einspannen.

- Werkzeuglängenmessung mit Block (!)

- Druckluft einschalten.

- START !