CNC Workflow: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| (10 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

Eine CNC-Fräse arbeitet mit Schrittmotoren die exakte Steuersignale benötigen, damit sie den zugeteilten Job auch ausführen können. Wenn man Ideen in einem Entwurfsprogramm modelliert, hat man jedoch in der Regel irgendwelche 2- oder 3-dimensionalen Konstruktionsdaten. Wie bekommt man diese beiden Welten miteinander 'verheiratet'? | Eine CNC-Fräse arbeitet mit Schrittmotoren die exakte Steuersignale benötigen, damit sie den zugeteilten Job auch ausführen können. Wenn man Ideen in einem Entwurfsprogramm modelliert, hat man jedoch in der Regel irgendwelche 2- oder 3-dimensionalen Konstruktionsdaten. Wie bekommt man diese beiden Welten miteinander 'verheiratet'? | ||

== Workflow im Überblick == | == Workflow im Überblick == | ||

Der Workflow von der Konstruktion zur Fräse erfolgt | Der Workflow von der Konstruktion zur Fräse erfolgt 3 Stufen (wobei CNC-Controller und die Fräse als eine Einheit gesehen werden): | ||

[[File:CNC-Workflow.jpg|none|CNC-Workflow.jpg]] | [[File:CNC-Workflow.jpg|none|CNC-Workflow.jpg]] | ||

= Computer Aided Design (CAD) = | = Computer Aided Design (CAD) = | ||

| Zeile 27: | Zeile 20: | ||

= STL = | = STL = | ||

STL steht für "Surface Tessalation Language" oder auch für "Standard Triangulation Language" und ist ein Dateiformat zur Beschreibung von Volumenkörpern mit Hilfe von einfachen Dreiecksflächen. | |||

Eine genauere Beschreibung findet sich bei [http://de.wikipedia.org/wiki/STL-Schnittstelle Wikipedia]. | |||

In dem folgenden Beispiel sieht man den Zusammenhang zwischen CAD-Modell, dem Aufbau des Modells aus Dreiecksflächen und die schichtweise Abtragung des Materials durch ein Werkzeug. | |||

[[File:STL1.jpg|none|STL1.jpg]] | |||

= Computer Aided Manufacturing (CAM) = | = Computer Aided Manufacturing (CAM) = | ||

Eine CAM-Software bereitet die geometrischen Daten aus dem CAD in einen Werkzeugpfad auf. Dabei findet sowohl die Form und Dimension des Werkzeugs Berücksichtigung als auch die Tatsache, dass Material immer nur in einer bestimmten Dicke abgetragen werden kann | Eine CAM-Software bereitet die geometrischen Daten aus dem CAD in einen Werkzeugpfad auf. Dabei findet sowohl die Form und Dimension des Werkzeugs Berücksichtigung als auch die Tatsache, dass Material immer nur in einer bestimmten Dicke abgetragen werden kann. Dadurch muss ein Pfad mehrfach abgefahren werden, nur jeweils mit einer anderen "Tiefe" des Werkzeugs im Material. | ||

Soll z.B. ein Viereck von 5cm Kantenlänge 10mm tief ausgefräst werden, dann muss der 6mm dicke Fräser mit einem Abstand von 3mm (Radius des Fräsers) um das Werkstück herumgeführt werden. | |||

[[File:CAM Toolpath1.jpg|none|CAM Toolpath1.jpg]] | [[File:CAM Toolpath1.jpg|none|CAM Toolpath1.jpg]] | ||

| Zeile 36: | Zeile 39: | ||

Komplizierter wird die Berechnung, wenn die Fräser eine rundes, spitzes oder anderweitig geformtes Schneid-Profil besitzen. | Komplizierter wird die Berechnung, wenn die Fräser eine rundes, spitzes oder anderweitig geformtes Schneid-Profil besitzen. | ||

In den beiden folgenden Beispielen sieht man einen Werkzeug-Pfad, der ein 5cm-Viereck 10mm tief aus einem Werkstück ausfräst (Klick zum Vergrössern): | In den beiden folgenden Beispielen sieht man einen Werkzeug-Pfad, der ein 5cm-Viereck 10mm tief aus einem Werkstück ausfräst und hierzu 4x je 2.5mm abträgt (Klick zum Vergrössern): | ||

<gallery> | <gallery> | ||

| Zeile 43: | Zeile 46: | ||

</gallery> | </gallery> | ||

Ein beliebter Fehler in diesem Zusammenhang ist den Werkzeugdurchmesser falsch zu dimensionieren. Als Konsequenz können bestimmte Punkte im Material nicht angefahren werden, da die CAM-Software Kollisionen erkennt und verhindert. | Ein beliebter Fehler in diesem Zusammenhang ist den Werkzeugdurchmesser falsch zu dimensionieren. Als Konsequenz können bestimmte Punkte im Material nicht angefahren werden, da die CAM-Software Kollisionen erkennt und verhindert. | ||

Das folgende Beispiel zeigt zwei Vierecke, die für den 6mm-Fräser zu eng beieinanderliegen, als dass das Werkzeug die Lücke passieren könnte: | Das folgende Beispiel zeigt zwei Vierecke, die für den 6mm-Fräser zu eng beieinanderliegen, als dass das Werkzeug die Lücke passieren könnte: | ||

| Zeile 50: | Zeile 53: | ||

= G-Code = | = G-Code = | ||

Ein File mit G-Code ist ein lesbares Text-File mit Anweisungen zur Positionierung des Werkzeugs. Die Struktur dieser Files ist sehr einfach.<br/>Jede Zeile enthält ein Kommando welches mit dem Buchstaben "G" beginnt. Die beiden folgenden Ziffern bennenen dann die Art des Befehls.<br/>Beispiele: | |||

G00 Schnelle Positionierung<br/>G01 Linear interpolierte gerade Bewegung zum Zielpunkt<br/>G02 Kreisbewegung im Uhrzeigersinn<br/>G03 Kreisbewegung gegen den Uhrzeigersinn<br/>... | |||

Eine ausführliche Liste von G-Codes ist in [http://en.wikipedia.org/wiki/G-code#List_of_G-codes_commonly_found_on_FANUC_and_similarly_designed_controls Wikipedia] zu finden. | |||

Hier ein Beispiel für ein G-Code-File welches eine Kontur abfährt und das Ergebnis: | |||

[[File:G-Code2.jpg|none|G-Code2.jpg]] [[File:G-Code1.jpg|none|G-Code1.jpg]] | |||

= CNC-Controller = | = CNC-Controller = | ||

Der Begriff "CNC-Controller" wird meist synonym für zwei verschiedene Dinge verwendet: | |||

*Die Steuersoftware, die G-Code interpretiert und in Anweisungen für Schrittmotoren umsetzt | |||

*Die Elektronik, die die Anweisungen aus der Software elektrisch aufbereitet und mit ausreichend "Power" an die Schrittmotoren weitergibt. | |||

Bei grösseren Maschinen bildet die Elektronik und der Rechner (auf dem dieser G-Code-Interpreter läuft) meist einen integralen Bestandteil der Anlage und ist somit auf den ersten Blick nicht von der Fräse selbst zu trennen. | |||

[[File:CNC1.jpg|none|CNC1.jpg]] | |||

Aktuelle Version vom 8. Mai 2015, 15:06 Uhr

Eine CNC-Fräse arbeitet mit Schrittmotoren die exakte Steuersignale benötigen, damit sie den zugeteilten Job auch ausführen können. Wenn man Ideen in einem Entwurfsprogramm modelliert, hat man jedoch in der Regel irgendwelche 2- oder 3-dimensionalen Konstruktionsdaten. Wie bekommt man diese beiden Welten miteinander 'verheiratet'?

Workflow im Überblick

Der Workflow von der Konstruktion zur Fräse erfolgt 3 Stufen (wobei CNC-Controller und die Fräse als eine Einheit gesehen werden):

Computer Aided Design (CAD)

CAD Programme dienen der 2- oder 3-dimensionalen Konstruktion. Sie basieren auf einfachen geometrischen Elementen vom Punkt über Linien und Kreise bis hin zu Volumen-Körpern. Durch Operationen wie Zusammensetzen oder Ausschneiden wird aus den einfachen Elementen ein komplexer Entwurf erstellt.

Ein beliebtes OpenSource CAD-Tool ist FreeCAD

Beispiele für einen 2D- und 3D-Entwurf (Klick für vergrösserte Darstellung):

STL

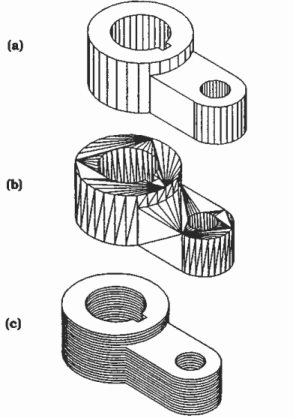

STL steht für "Surface Tessalation Language" oder auch für "Standard Triangulation Language" und ist ein Dateiformat zur Beschreibung von Volumenkörpern mit Hilfe von einfachen Dreiecksflächen.

Eine genauere Beschreibung findet sich bei Wikipedia.

In dem folgenden Beispiel sieht man den Zusammenhang zwischen CAD-Modell, dem Aufbau des Modells aus Dreiecksflächen und die schichtweise Abtragung des Materials durch ein Werkzeug.

Computer Aided Manufacturing (CAM)

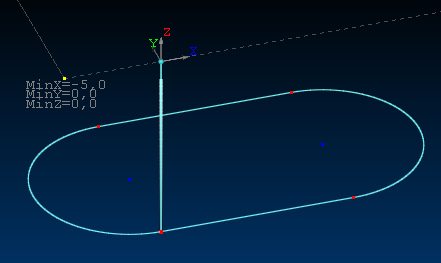

Eine CAM-Software bereitet die geometrischen Daten aus dem CAD in einen Werkzeugpfad auf. Dabei findet sowohl die Form und Dimension des Werkzeugs Berücksichtigung als auch die Tatsache, dass Material immer nur in einer bestimmten Dicke abgetragen werden kann. Dadurch muss ein Pfad mehrfach abgefahren werden, nur jeweils mit einer anderen "Tiefe" des Werkzeugs im Material.

Soll z.B. ein Viereck von 5cm Kantenlänge 10mm tief ausgefräst werden, dann muss der 6mm dicke Fräser mit einem Abstand von 3mm (Radius des Fräsers) um das Werkstück herumgeführt werden.

Komplizierter wird die Berechnung, wenn die Fräser eine rundes, spitzes oder anderweitig geformtes Schneid-Profil besitzen.

In den beiden folgenden Beispielen sieht man einen Werkzeug-Pfad, der ein 5cm-Viereck 10mm tief aus einem Werkstück ausfräst und hierzu 4x je 2.5mm abträgt (Klick zum Vergrössern):

Ein beliebter Fehler in diesem Zusammenhang ist den Werkzeugdurchmesser falsch zu dimensionieren. Als Konsequenz können bestimmte Punkte im Material nicht angefahren werden, da die CAM-Software Kollisionen erkennt und verhindert.

Das folgende Beispiel zeigt zwei Vierecke, die für den 6mm-Fräser zu eng beieinanderliegen, als dass das Werkzeug die Lücke passieren könnte:

G-Code

Ein File mit G-Code ist ein lesbares Text-File mit Anweisungen zur Positionierung des Werkzeugs. Die Struktur dieser Files ist sehr einfach.

Jede Zeile enthält ein Kommando welches mit dem Buchstaben "G" beginnt. Die beiden folgenden Ziffern bennenen dann die Art des Befehls.

Beispiele:

G00 Schnelle Positionierung

G01 Linear interpolierte gerade Bewegung zum Zielpunkt

G02 Kreisbewegung im Uhrzeigersinn

G03 Kreisbewegung gegen den Uhrzeigersinn

...

Eine ausführliche Liste von G-Codes ist in Wikipedia zu finden.

Hier ein Beispiel für ein G-Code-File welches eine Kontur abfährt und das Ergebnis:

CNC-Controller

Der Begriff "CNC-Controller" wird meist synonym für zwei verschiedene Dinge verwendet:

- Die Steuersoftware, die G-Code interpretiert und in Anweisungen für Schrittmotoren umsetzt

- Die Elektronik, die die Anweisungen aus der Software elektrisch aufbereitet und mit ausreichend "Power" an die Schrittmotoren weitergibt.

Bei grösseren Maschinen bildet die Elektronik und der Rechner (auf dem dieser G-Code-Interpreter läuft) meist einen integralen Bestandteil der Anlage und ist somit auf den ersten Blick nicht von der Fräse selbst zu trennen.